Stellite 21 / AMS5385G UNS R30021

2021-09-06 10:52A liga Stellite 21 CoCrMo (cobalto-cromo-molibdênio) é uma das ligas à base de cobalto, e também é um tipo da chamada liga Stellite. É uma liga à base de cobalto com excelente resistência ao desgaste e à corrosão. A primeira liga à base de cobalto foi uma liga binária de cobalto-cromo e, em seguida, foi desenvolvida em uma composição ternária de cobalto-cromo-tungstênio e, posteriormente, uma liga de cobalto-cromo-molibdênio foi desenvolvida. A liga de cobalto-cromo-molibdênio é um tipo de liga com cobalto como componente principal, contendo uma quantidade considerável de cromo, molibdênio e uma pequena quantidade de níquel, carbono e outros elementos de liga e, ocasionalmente, também contendo ferro. Dependendo da composição da liga, eles podem ser feitos em arame de soldagem, o pó pode ser usado para soldagem de superfície dura, pulverização térmica,

Cobalto e cromo são os dois elementos básicos das ligas à base de cobalto, e a adição de molibdênio pode obter grãos mais finos e ter maior resistência após a fundição ou fundição. As ligas de cobalto-cromo-molibdênio são basicamente divididas em duas categorias: uma é as ligas CoCrMo, que geralmente são produtos fundidos, e a outra, as ligas CoNiCrMo, que geralmente são fundidas com usinagem de precisão (a quente). A liga CoCrMo fundida tem sido usada na odontologia há décadas e agora é usada para fazer juntas artificiais. A liga Cast CoNiCrMo é usada para fazer articulações que aceitam cargas pesadas, como articulações de joelho e articulações do quadril. No entanto, como um material de implante de junta, a liga CoCrMo liberará Co, Cr, Ni e outros íons prejudiciais após ser implantada no corpo humano.

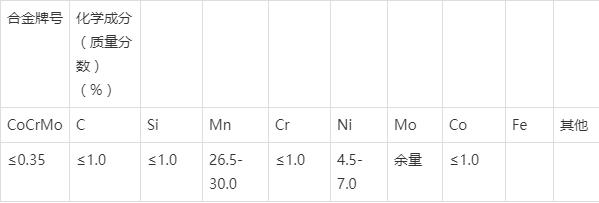

Composição química do Stellite 21:

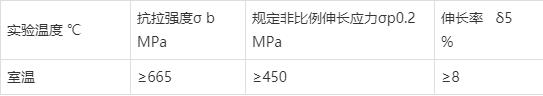

Propriedades mecânicas do Stellite 21:

Análise de soldabilidade

De acordo com a atual experiência internacionalmente madura, a função da camada de superfície é determinada principalmente pela composição química e taxa de diluição do metal de solda da camada de superfície, e a composição química do metal de solda depende da composição química do material de soldagem . Quando o material de soldagem é selecionado Depois disso, a composição química do metal de solda foi basicamente confirmada. Ao selecionar o processo de soldagem, é necessário considerar a prevenção de fatores externos que causem alterações na composição química do metal de solda ou infiltração de outros elementos de impureza; o tamanho da taxa de diluição depende do tamanho da entrada de calor (E) durante a soldagem, ou seja, calor Quanto maior a entrada, maior a taxa de diluição; caso contrário, a diminuição e a entrada de calor são calculadas da seguinte forma:

Na fórmula: E é a entrada de calor de soldagem, J / mm; I é a corrente de soldagem, A; U é a tensão de soldagem, V; u é a velocidade de soldagem, mm / min. Portanto, ao selecionar o processo de soldagem, é necessário garantir a composição química do metal de solda da camada superficial e reduzir a quantidade de aporte térmico de soldagem. O caminho do fluxo de processo pré-confirmado é o seguinte: supressão → aplainamento e fresagem - teste não destrutivo (PT) → pré-aquecimento → soldagem → inspeção visual → teste não destrutivo (PT) → processamento de amostra → análise química e teste funcional → coleta de material → análise de resultados → Relatório de limpeza e uso de produção (5) 0

Requisitos antes da soldagem

Depois que a superfície da soldagem de superfície for confirmada como livre de rachaduras, poros, camadas intermediárias, couro pesado e outros defeitos de superfície por meio da inspeção de imersão em líquido, limpe a superfície da soldagem de superfície com acetona. Para revestir a superfície de materiais de soldagem, pré-aqueça as partes da superfície acima de 15 ° C. Depois que a mão tocar e ficar quente, a soldagem será realizada imediatamente. Ao mesmo tempo, confirme se a umidade relativa do ambiente de soldagem não é superior a 80%, a velocidade do vento não é superior a 2m / s e a pureza do gás Ar é necessária para atingir 99,99%

Requisitos durante a soldagem

Pode-se saber a partir da fórmula de cálculo que o tamanho da entrada de calor de soldagem (E) é proporcional ao tamanho do produto da corrente de soldagem (I) e a tensão de soldagem (U), e o tamanho da velocidade de soldagem ( v) é inversamente proporcional. Para o método de soldagem de arco de argônio tungstênio manual com eletrodo não derretível (GTAW), a corrente de soldagem é atribuída aos elementos controláveis predefinidos, e a tensão de soldagem e a velocidade de soldagem são atribuídas ao controle artificial e aos elementos aleatórios. Isso está na quarta parte da especificação francesa RCC-M. Citado no Volume S"Soldagem". Ao mesmo tempo, é descrito na Cláusula 8.5.4 da ISO 15614-7: 2007"Qualificação de Procedimentos de Soldagem para Materiais Metálicos Parte 7: Soldagem de Sobreposição": O limite superior da faixa de entrada de calor aprovada para cada camada está além da avaliação do procedimento de soldagem. O aporte de calor utilizado pela mesma camada é de 25%, e o limite inferior é inferior a 10% do aporte de calor utilizado pela mesma camada quando o processo de soldagem é avaliado.

Como a tensão e a velocidade de soldagem são controladas por humanos, ao selecionar os parâmetros de especificação de soldagem, a prioridade é controlar o tamanho da corrente de soldagem. Sob a premissa de garantir a qualidade da soldagem de superfície, escolher um valor de corrente de soldagem menor, tanto quanto possível, ou seja, Escolher"corrente pequena, soldagem a arco curto, soldagem multicamada multicamadas rápida". Seu ajuste de parâmetros de especificação de soldagem. Controle estritamente o espaçamento do cordão durante a soldagem de superfície. O próximo cordão deve ser pressionado até a metade da largura do cordão anterior para minimizar a taxa de diluição. A direção da soldagem entre os passes de solda deve ser soldada para frente e para trás, um a um, para reduzir a tensão e a deformação da soldagem. Antes da soldagem, a fonte de energia de soldagem deve ser ajustada com antecedência para o estado de proteção do gás argônio pré-fornecido e do gás argônio fornecido retardado. No início, a corrente deve ser ajustada na placa do arco de ignição do mesmo material, o arco deve ser aceso e a seguir a soldagem deve ser transferida para o início da área de soldagem para iniciar a soldagem. Começando na posição numerada nº 6 ao longo do eixo central da solda, a solda é soldada para frente e para trás em ambos os lados. A cratera deve ser preenchida ao fechar o arco para evitar que ocorram rachaduras na cratera. As juntas de soldagem adotam o método do arco de refluxo para garantir a qualidade das juntas nas juntas soldadas. As juntas de soldagem entre cada passe de solda devem ser escalonadas. A espessura da superfície deve estar na faixa de 3,5 ~ 4,0 mm. Após a soldagem, use lã de rocha para se manter aquecido e resfrie lentamente à temperatura ambiente.

Desvantagens e medidas de soldagem

Acabamento de aparência antes e durante a soldagem. Remova completamente a incrustação de óxido de superfície, manchas de óleo, impurezas, revestimentos intercamadas, escória fundida e outras impurezas prejudiciais, para garantir que a superfície de superfície seja lisa e lubrificada, com brilho metálico e sem defeitos, como rachaduras, poros, inclusões de escória, etc. na superfície;

Controle de temperatura durante a soldagem, incluindo pré-aquecimento antes da soldagem, controle de temperatura entre passes e resfriamento lento após a soldagem. O pré-aquecimento antes da soldagem e o resfriamento lento após a soldagem podem reduzir a taxa de resfriamento após a soldagem e reduzir parte da tensão residual causada pelo gradiente de temperatura prejudicial; o controle de temperatura entre camadas pode reduzir o tempo de residência em alta temperatura, evitar a fragilização do cristal grosso da junta soldada e reduzir a resistência ao impacto;

Tratamento térmico de alívio de tensões após a soldagem. Depois que o revestimento é concluído, a tensão de restrição interna é grande, o que simplesmente causa rachaduras. Através do tratamento térmico de alívio de tensões, a tensão interna pode ser eliminada a tempo de prevenir a ocorrência de defeitos.